Olá pessoal sejam bem vindos ao mundo dos materiais, nesta semana vamos conversar sobre um tema um pouco mais técnico. Nosso tema será sobre avaliação da dureza dos materiais, porém em escalas bem pequenas, estamos falando da nanoindentação.

A nanoindentação é uma técnica de caracterização que permite conhecer a dureza de diferentes materiais, mas será que é apenas isso? Venha descobrir a quantidade de informações que podemos tirar de um simples ensaio de dureza. Quem trás essa discussão de grande importância é o professor Silvano Leal dos Santos. Então se liga aí.

Os ensaios de nanoindentação têm como características obter informações sobre as propriedades mecânicas como dureza e módulo de elasticidade de um material ou fases individuais em diferentes formas, tamanho e escalas, correlacionando os resultados com o comportamento macroscópico dos materiais [1]. Os ensaios de nanoindentação são realizados com o auxílio de um penetrador de diamante “Berkovich” (Fig.1a), acoplado em um equipamento chamado Nanoindentador (Fig.1b), utilizando um modo de medição de rigidez contínua sob baixas cargas de ensaios (mN) [2].

Fig. 1 – Componentes do nanoindentador (a), equipamento de nanoindentação (b).Autor [2,3], imagens adaptadas.

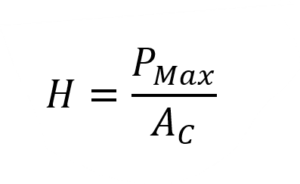

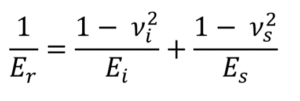

Curvas de deslocamento versus carga são geradas dos ensaios de nanoindentação testes (Fig. 2a), fornecendo assim valores de dureza (H), para cada fase, segundo o método de Oliver e Pharr [3]:

Onde P é Max é a carga máxima de indentação e AC é a área projetada da impressão de dureza (Fig.2b). O módulo de elasticidade de cada fase também pode ser obtido a partir dos ensaios de nanoindentação [3], como segue:

Onde Vs e Es são a razão de Poisson e o módulo de elasticidade de Young da fase individual, respectivamente Vi e E1 são a razão de Poisson e o módulo de elasticidade de Young do penetrador.

Fig. 2 – (a) Curva de nanoindentação carregamento e descarregamento (a), autor [4] imagem adaptada, (b) Imagens de microscopia confocal a laser das marcas de endentação em uma partícula de Silício em ligas de Al-Si [3].

Métodos quase estáticos e dinâmicos para caracterização nanomecânica

No teste convencional de indentação quase estática, a rigidez é determinada pela análise da força versus deslocamento curva durante o descarregamento. Este método fornece um único resultado para uma determinada profundidade de penetração, ou seja, o deslocamento total do penetrador na fase a ser analisada. Na (Fig.3a) são apresentadas curvas de carga versus deslocamento que correspondem às 3 fases presentes na microestrutura da liga de Alumínio-Silício para aplicação em fundição. As informações obtidas nas curvas de carregamento e deslocamento mostram que a partícula de Silício (curva 1 vermelha) é a fase mais dura com deslocamento em torno de 300nm, já as demais fases como a intermetálica Al5FeSi possui uma dureza intermediária (Curva 2 azul) com deslocamento próximo de 500nm, e o constituinte mais macio na microestrutura da liga é a fase alumínio alfa com um deslocamento acima de 1300nm. Na (Fig.3b) são apresentados os resultados de módulo de elasticidade e dureza obtidos pela técnica de nanoindentação instrumentada, sendo o trabalho completo reportado pelos autores na literatura [4].

Fig. 3- (a) Curvas de Carga versus deslocamento em uma microestrutura da liga Al-Si-Cu, (b) resultados do módulo de elasticidade e dureza por técnica de nanoindentação [4].

Método dinâmico por análise de rigidez contínua por nanoindentação instrumentada

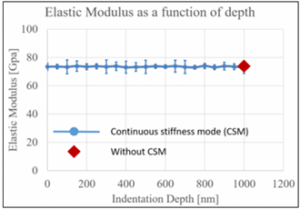

O ensaio por Medição de Rigidez Contínua (CSM) leva em consideração os efeitos dinâmicos, como taxa de deformação e frequência. A opção CSM possibilita separar a fase e componentes fora de fase do registro de deslocamento de carga, sendo separação de fases essencial para determinar com precisão a localização de contato inicial da superfície e medição contínua de rigidez de contato em função da profundidade ou frequência, eliminando a necessidade de ciclos de descarga. O método CSM é utilizando em materiais rígidos como metais, cerâmicos, polímeros, compósitos estruturais e materiais biomédicos. Essa opção CSM permite por meio de precisão manométrica caracterizar totalmente as propriedades dinâmicas como a sensibilidade da taxa de deformação. Além de obter valores como módulo complexo dinâmico em materiais viscoelásticos que exibem uma diferença de fase entre tensão e deformação. Na figura é possível observar o comportamento do módulo de elasticidade em função da profundidade de indentação [5].

Fig. 4 – Comportamento do módulo de elasticidade em função da profundidade pelo método dinâmico e quase estático [5].

Características e benefícios no método CSM :

– Resultados precisos e repetíveis em conformidade com a ISO 14577

– Caracterização de propriedades dinâmicas via contínua medição de rigidez

– Caracterização completa de propriedades dinâmicas com precisão de alcance nanométrico

– Caracterização precisa de materiais viscoelásticos

– Capacidade de controlar testes de indentação com uma taxa de deformação constante

Aplicações :

– Semicondutores, filmes finos, MEMS (aplicações de wafer)

– Revestimentos duros, filmes de carbono tipo diamante (DLC)

– Materiais compostos, fibras, polímeros, metais, cerâmicas e Biomateriais

Análise de fluência (creep) por nanoindentação instrumentada

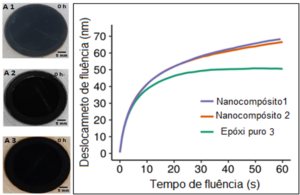

A técnica de nanoindentação instrumentada também permite investigar o comportamento de fluência ( Creep) em materiais poliméricos e filmes finos [6]. Na figura são apresentada as curvas de fluência (Creep) obtida de um material Epoxi puro e dois nanocompósitos de matrizes Epoxi.

Fig. 5 – Comportamento de fluência obtida por técnica de nanoindentação instrumentada.

Investigação do comportamento de fadiga por técnica de nanioindentação instrumentada

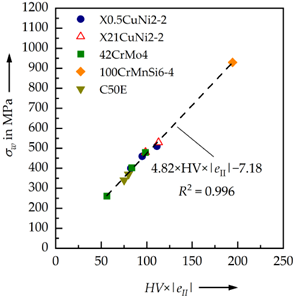

Uma estimativa do limite de fadiga em materiais pode ser elaborada por meio de uma abordagem com ensaios de nanoindentação cíclico, relacionando o limite de fadiga, a dureza macro (HV) e o expoente de endurecimento cíclico CHT e II obtido por nanoindentação. Os resultados obtidos em o teste de indentação e os limites de fadiga determinados experimentalmente estão exibidos no trabalho de David Görzen et al. [7]. Na figura é apresentada a relação entre a dureza macro(NV) x expoente de endurecimento cíclico eII ( nanoindentação) com o limite de fadiga.

Fig.6 – Relação Do limite a fadiga em função de HV |eII| [7].

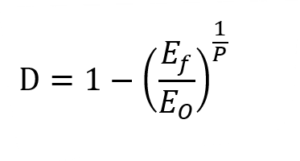

Avaliação do dano por fadiga por nanoindentação instrumentada

Avaliação do dano por fadiga pode ser fornecida via ensaios de nanoindentação instrumentada, tendo como principal definição do primeiro sinal desse dano, a deterioração do módulo de elasticidade. Para isso é necessário definir um parâmetro de dano “D”, o qual formulado na estrutura da Mecânica de Dano Contínuo (CDM), respondendo de maneira inversamente proporcional, ou seja, o CDM aumenta conforme diminuição do módulo de elasticidade:

Onde E0 e Ef correspondem ao estado inicial e ao estado final (danificado), respectivamente e p é uma constante que deve ser calibrada, informações mais detalhadas na literatura[8]. A diminuição do módulo de elasticidade nas regiões estudadas indicam o dano de fadiga local está ocorrendo. O parâmetro de dano assume seu maior valor em região C.

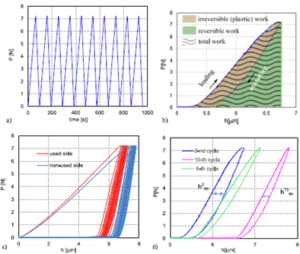

A estimativa do dano por fadiga também pode ser avaliada com base na indentação cíclica, ou seja, controlada pelo procedimento de carregamento-descarregamento de forma repetida ( 10 vezes) em uma área da superfície fixa. Os ensaios de nanoindentação cíclica, também chamados como procedimentos de curta duração (endentações de 10 ciclos [8] possibilitam aquisições das propriedades de fadiga dos materiais, em especial o potencial de endurecimento, o qual correlaciona com a resistência à fadiga. Essa correlação das propriedades é avaliada por meio de evolução da largura do loop de histerese de indentação hiap com o número de ciclos, Fig. 7, está correlacionado com o Woehler curva determinada em um teste uniaxial (R = 1) para milhares de ciclos. O valor absoluto de hiap diminui com o número de ciclos i. Quanto maior a redução do hiap, maior a resistência à fadiga do material [8].

Fig.7 – Ensaio de indentação cíclica a) carga versus tempo, b) trabalho reversível e irreversível (plástico), c) curvas para testes de indentação cíclica (carga-descarga), d) o segundo, sexto e último teste de loop de 10 ciclos [8].

Conclusão

A técnica de nanoindentação instrumentada é uma poderosa ferramenta para investigação do comportamento mecânico dos materiais, em especial avaliar as propriedades mecânicas individual do microconstituinte em uma microestrutura, filmes finos, entre outros materiais.

Referências

[1] Futoshi K. Subsurface characteristics of a Fe–0.4 wt %C martenstic steel a braded with nanoindentation and cross-sectional TEM techniques. Wear, 303 (2013) 92–97.

[2] Manual Nanoindentation Tester_NHT. www.anton-paar.com

[3] G711B200EN-ATTX-NHT2_User_Manual.anton-paar.

[4] Dos Santos, S.L., Toloczko, F.R., Merij, A.C., Saito, N.H., Da Silva, D.M. (2021). Investigation and Nanomechanical Behavior of the Microconstituents of Al-Si-Cu alloy After Solution and Ageing Heat Treatments. Mater. Res. 24 (2),http://doi.org/10.1590/1980-5373-MR-2020-0329.

[5] https://www.nanoscience.com/techniques/nanoindentation/

[6] https://nanovea.com/creep-deformation-of-polymers-using-nanoindentation/

[7] Görzen D., Ostermayer P., Lehner P., Blinn B., Eifler D., Beck T. A New Approach to Estimate the Fatigue Limit of Steels Based on Conventional and Cyclic Indentation Testing. Metals 2022, 12, 1066.https://doi.org/10.3390/met12071066.

[8] Stanisław K., Sławomir M., Tomasz K., Grzegorz S., Zbigniew R., Stefania W. Evaluation of fatigue damage of a railhead using an indentation test,acoustic methods and microstructural observations.InternationalJournalofFatigue,2023,167,107346.https://doi.org/10.1016/j.ijfatigue.2022.107346.