Olá pessoal sejam todos bem vindos, nessa semana vamos trazer um artigo muito bacana escrito pelo professor doutor Silvano Leal a respeito das ligas de alumínio, espero que gostem, um forte braço.

INTRODUÇÃO

O processo de fundição Sob Pressão é amplamente utilizado na indústria, e em especial na indústria automotiva [1]. É um processo de fabricação que apresenta um alto volume de produção, obtenção de peças com geometrias complexas e precisão dimensional [2]. Na fundição sob pressão são utilizadas ligas como as de alumínio. As ligas de Al-Si são processadas devido à alta fluidez, baixo volume de contração, boa resistência à corrosão e excelentes propriedades mecânicas [3]. No processo de fundição sob pressão as porosidades, bem como as microestruturas têm um papel fundamental no comportamento mecânico da liga Al-Si [4,5]. Neste estudo, as temperaturas selecionadas no processo de injeção da liga DIN EN AC 46000 foram 579, 589, 643 e 709oC. As correlações com a temperatura de injeção, microestrutura e propriedades mecânicas foram discutidas.

MATERIAIS E MÉTODOS

No presente trabalho foi utilizada a liga DIN EN AC 4600. O processamento dos corpos de prova iniciou com a fusão da liga em um forno a gás a 760 ºC, em seguida o metal foi desgaseificado e vazado em um forno de espera acoplado à máquina de injeção, conforme observada na Fig.1.

Para caracterização microestrutural e análise do comportamento mecânico foram processadas 10 amostras para cada temperatura. Foi realizada análise térmica por calorimetria diferencial exploratória (DSC) para identificar as principais transformações de fase da liga durante a sua solidificação, nesse caso para isso foi utilizado um equipamento da marca Setaram que opera na faixa de temperatura ambiente até 1600ºC. Para análise de porosidade nas amostras foram realizadas técnicas de microscopia óptica e Método de Arquimedes. As amostras foram polidas com pasta de diamante e atacadas com 0,5% de HF para realização de metalografia. As microestruturas foram observadas por microscópio óptico. Para análise do comportamento mecânico, as amostras foram submetidas aos ensaios de tração e microdureza Vickers, utilizando respectivamente um equipamento da marca Instron de 50KN e um microdurômetro da marca Homis microhardness com indentador em diamante piramidal e carga de 1kgf.

RESULTADOS E DISCUSSÃO

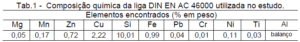

Na Tab.1 é apresentada a composição química da amostra. O resultado da análise indica que a amostra corresponde à liga EN AC 46000 (Norma DIN).

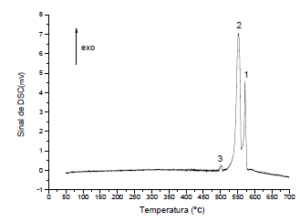

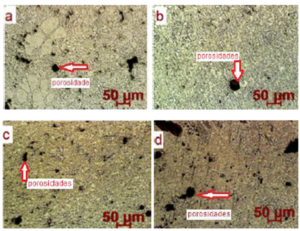

Na Fig.2 a curva de DSC de resfriamento da liga apresenta picos de transformações de fases com três reações distintas presentes durante a solidificação da liga. A primeira reação (1) 575 ºC indica o início da formação da fase primária α-Al, a segunda reação (2) indica a formação do eutético Al-Si em 560 ºC, num pequeno pico (3) indica a reação de formação de um composto intermetálico, possivelmente a fase Al2Cu em 505 ºC, esses valores são próximos dos resultados obtidos por Terzi [6]. Na Fig.3 são apresentadas micrografias das amostras, nas quais são observados defeitos de porosidades.

Fig. 2 – Curva de DSC obtida durante o resfriamento da liga AlSi9Cu3(Fe) sob taxa de 5ºC/min

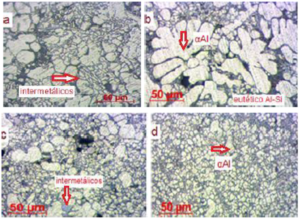

Fig. 3 – Imagens de MO das amostras: (a) 579 ºC (b) 589 ºC (c) 643 ºC (d)709 ºC.

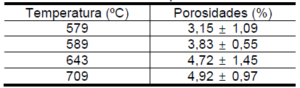

Na Tab.2 são observados os resultados quantitativos das análises de porosidades por princípio de Arquimedes

Tab.2 – Resultado dos níveis de porosidades nas amostras

Na Fig.4 são apresentadas as micrografias ópticas. Percebe-se a formação de poros em diferentes tamanhos e morfologia, os quais distribuídos ao longo da microestrutura. Nota-se na Tab.2 um aumento da porosidade em função do aumento da temperatura de injeção. As porosidades possivelmente estão associadas aos fatores como; limite de solubilidade do H2 na liga de Al, efeito da turbulência do metal líquido no preenchimento da cavidade interna do molde, frentes de solidificações, contração e aprisionamento do ar na liga metálica após solidificação. Esses fatores corroboram com os resultados exibidos por Niu et al [7]. Nota-se na Tab.2 um aumento da porosidade em função do aumento da temperatura de injeção. A Fig.4 apresenta as micrografias por microscopia óptica.

Fig.4 – Micrografia das amostras: (a) 579 ºC (b) 589 ºC (c) 643 ºC (d) 709 ºC

A Fig. 4 exibe as microestruturas constituídas predominantemente por uma matriz de Al e região eutética (Al-Si). Nota-se também a presença de agulhas de silício e compostos intermetálicos. Na Fig.4(a), grãos de fase primária (α-Al) presentes em maior parte na microestrutura. Enquanto na Fig.4(b) é possível observar grãos dendríticos ramificados (α-Al), há também grãos de (α-Al) fragmentados constituindo a matriz. As micrografias observadas nas Fig.4(c) e (d) apresentam a formação de grãos da fase (α-Al) equiaxiais refinados, e alguns intermetálicos em forma de plaquetas e eutético Al-Si. Na Tab.3 são apresentados os resultados das tensões de escoamento e ruptura, e microdureza dos corpos de prova investigados.

Tab.3 – Resultados da microdureza e das tensões de escoamento e ruptura

|

Temperatura de Injeção (ºC) |

Tensão de escoamento (MPa) | Tensão de Ruptura (MPa) | Deformação

(%) |

Microdureza

Vickers (HV) |

|

709 643 589 579 |

148,21

141,97 143,70 157,54 |

244,40

235,71 225,30 217,09 |

4,35

4,32 4,51 5,01 |

93,60±3,58

90,15±7,92 88,78±4,71 89,35±4,61 |

As amostras obtidas na temperatura de 709ºC apresentaram maiores tensões de ruptura e atingiram o mínimo exigido pela norma DIN que é de 240 MPa. Da mesma forma, a tensão de escoamento atingiu 140 MPa. Observa-se um aumento da tensão de ruptura em função do aumento da temperatura de injeção. Essa tendência de aumento nas propriedades mecânicas da liga fundida está relacionada principalmente na formação da microestrutura refinada. O aumento do gradiente térmico entre o metal líquido e as paredes do cilindro de pressão pode ter contribuído para a fragmentação dos grãos dendriticos (α-Al), alterando a morfologia para grãos equiaxiais. Nota-se também uma menor presença da partícula de Si em forma de agulha. Essa fase apresenta um efeito dentrimental na matriz (α-Al), ou seja, atua como um concentrador de tensão. Dessa forma, uma menor presença dessas fases em forma de agulha na microestrutura favorece o aumento da resistência mecânica da liga. As medidas de microdureza Vickers mostraram uma pequena variação na dureza das amostras, possivelmente devido a formação de uma microestrutura heterogênea, constituída por uma região eutética, intermetálicos e pela fase primária (α-Al).

CONCLUSÕES

O estudo confirmou a presença e distribuição da porosidade em todas as amostras injetadas por fundição sob pressão, independentemente da temperatura de injeção. A formação dos poros nas amostras pode está relacionada ao nível de solubilidade de H2 no metal, a presença da turbulência durante a injeção do metal e ao aprisionamento de ar ao longo dos canais e cavidade do molde. As amostras apresentaram microestrutura composta por fase primária de Al com morfologia dendrítica e equiaxial, eutético (Al-Si) e intermetálicos. No que diz respeito às propriedades mecânicas das ligas injetadas, uma tendência de aumento da resistência à tração é observada para temperaturas mais elevadas. Os resultados obtidos indicam que as propriedades mecânicas são controladas por vários aspectos microestruturais como a fração de porosidade, quantidade e morfologia dos compostos intermetálicos, e refinamento da estrutura dendritica.

BIBLIOGRAFIA

- Okayasu, M.; Yoshifuji, S.; Mizuno, M.; Hitomi, M; Yamazaki, H. Comparison of mechanical properties of die cast aluminum alloys: cold vs. hot chamber die casting and high vs. low speed filling die casting. International Journal of Cast Metals Research, Vol. 22, p. 374-381, 2009.

- Dargusch, M.S.; Dour, G.; Schauer, N.; Dinnis, C.M.; Savage, G.The influence of pressure during solidification of high pressure die cast aluminum telecommunications components. Journal of Materials Processing Technology, Vol. 180, p. 37-43. 2006.

- Samuel, E.; Mohamed, A.M.A.; Samuel, A.; Samuel, F.H; Doty, H.W. Influence of aging treatments and alloying additives on the hardness of Al-11Si-2.5Cu-Mg alloys. Materials and Design. Vol. 31, p.3791-3803. 2010.

- Avalle, M.; Belingardi, G.; Cavartorta, M.P; Doglione, R. Casting defects and fatigue strength of a die cast aluminium alloy: a comparison between standard specimens and production components. International Journal of Fatigue. vol. 24, p. 1-9. 2001.

- Gunasegaram, D.R.; Givord, M.; O’Donnell, R.G; Finnin, B.R. Improvements engineered in UTS and elongation of aluminum alloy high pressure die casting through the alteration of runner geometry and plunger velocity. Material Science & Engineering A. vol. 559, p.276-286. 2012.

- Terzi, S.; Taylor, J.A.; Cho, Y.H.; Salvo, L.; Suéry, M.; Boller, E; Dahle, A.K. In situ of nucleation and growth of the irregular α-Al/β-AlFeSi eutectic by 3-D synchrotron x-ray microtomography. Acta Materialia. v.58, p. 5370-5380. 2010.

- 7 Niu, X. P.; Hu, B. H; Pinwill, I.; Li, H. Vacuum assisted high pressure die casting of aluminum alloy. Journal of Materials Processing Technology, v. 105, p. 119-127. 1999.